Cada casco Dexter pasa por un largo proceso de desarrollo. Charles De Prins, responsable de producto de Motoblouz, os explica aquí cada etapa :

Si estáis enterados del episodio del casco del Presidente de Francia, ya sabréis que Dexter es una marca que fabrica directamente Motoblouz.

Nuestros cascos se desarrollan internamente, siguiendo un proceso que dura varios meses, antes de que el modelo definitivo vea la luz en las líneas de producción de la fábrica con la que tratamos directamente. Es de hecho esta falta de intermediarios lo que nos permite controlar al máximo su precio de venta.

Charles De Prins, jefe de producto de Dexter, trabajando en el prototipo de un casco de carbono.

Primera fase de creación de un casco Dexter: Selección de la pieza base y la seguridad

La primera etapa de nuestro trabajo se basa en una serie de muestras seleccionadas por su diseño general proporcionadas por la fábrica. «Entre esta base de trabajo y el casco que os pondréis en la cabeza no hay mucho en común: ¡está todo por hacer!», explica Charles.

La fibra requiere más trabajo, pero los beneficios en cuestión de comodidad y protección merecen este esfuerzo.

Antes de nada, estos cascos de moto «en bruto » que se supone que ya cumplen con las normas en vigor en Europa vuelven a pasar por una prueba equivalente a las que se llevan a cabo para homologarlos. Se respetan unos protocolos exigentes para una fiabilidad perfecta: se ponen a prueba todas las tallas, los cascos se prueban en frío y en caliente (a -20 y +20ºC), etc. « Si se detecta alguna fragilidad, ajustamos la fabricación de la calota. Una operación que consiste, por ejemplo, en añadir una capa de fibra de vidrio o de carbono en algunos puntos de la calota de fibra. Por supuesto, al mismo tiempo controlamos la ganancia de peso por motivos de comodidad », añade. Es también durante esta etapa cuando se remodela el relleno de poliexpan, responsable de amortiguar la onda de choque, para que se adapte mejor a nuestras cabezas de europeos occidentales.

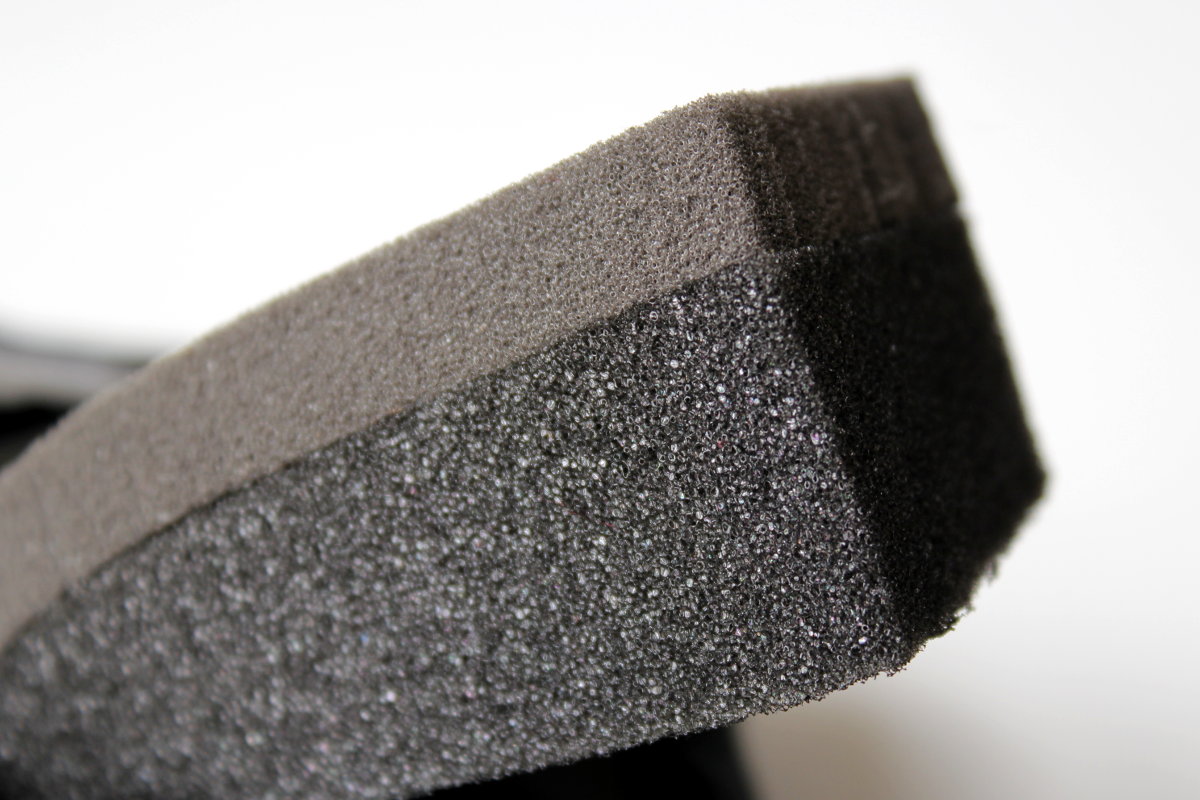

Ejemplo de espuma de doble densidad que se utiliza frente a las mejillas. ¡A la vez flexible y firme!

Las espumas internas, una obra maestra de destreza

Una vez validada la seguridad del casco, pasamos al interior. Las espumas se elaboran a partir de un folio en blanco, o casi. « Las diversas densidades de los materiales permiten optimizar la sujeción y la comodidad. Por ejemplo, las espumas de las mejillas acumulan varias densidades para que sean lo bastante firmes, ni poco ni demasiado. Hay que evitar como sea el más mínimo punto de presión que provocará sin duda una molestia a largo plazo. Las formas definitivas se recortan con láser, por lo que todo es posible » precisa nuestro desarrollador de producto. También hay que prever espumas para los distintos tamaños de cráneo, no siempre proporcionales. En efecto, una sencilla regla de tres no basta para ofrecer todas las tallas. Charles nos ilustra con un ejemplo: « un XL ofrecerá un rostro más redondo que un M, una característica a tener en cuenta para la forma de las espumas». ¡Una vez más, habla la experiencia!

La elección de los tejidos interiores es primordial: aislantes aunque transpirables para las mejillas (pieza de la izquierda), ventilados para la parte superior

Finalmente se eligen los diversos tejidos interiores, en función de sus propiedades: « las mejillas no deben estar demasiado aireadas para evitar las remontadas de aire, mientras que para la parte superior es indispensable una buena ventilación. Además, los tejidos deben ser agradables al tacto a la par que resistentes a la abrasión para que envejezcan en buenas condiciones… ¡Vamos, que concebir el interior es un auténtico rompecabezas!», explica Charles con una sonrisa en los labios. ¡Pues sí, pero se necesita mucho más para asustar a nuestro equipo de apasionados diseñadores!

Las ventilaciones deben ser eficaces, silenciosas… ¡y con estilo!

Pantalla y ventilaciones: un trabajo de precisión

A continuación, se tratan las piezas exteriores. Como buenos moteros, nos preocupa mucho su diseño, pero la forma de las ventilaciones es primordial sobre todo para la comodidad: se estudia para limitar las molestias acústicas y ofrecer un buen flujo de aire cuando se abren. Más difícil aún es poner a punto la pantalla, objeto de un gran trabajo de desarrollo. «Una vez que tenemos su forma lista», añade Charles, «hay que tomarse el tiempo de colocar la lente antivaho Pinlock (que ya incluyen todos los integrales de Dexter). Debe ajustarse de forma extremadamente precisa: el Pinlock debe situarse exactamente en el campo visual, no estorbar para el cierre, etc. »

Y lo mismo para el mecanismo sobre el cual se articula la pantalla, perfeccionado para presentar el menor juego posible y mostrarse así lo más « franco » posible y hacer presión sobre las juntas para ser estanco.

Como para todas las piezas del casco, en el desarrollo de la pantalla se usa la tecnología 3D

Nuestro banco de pruebas: las pruebas en carretera

El prototipo que disfruta de todas estas mejoras ya no tiene casi nada que ver con la base de trabajo inicial. Comienza entonces la fase de pruebas en carretera, durante la cual estos desarrollos aún pueden cuestionarse si es necesario. Los moteros de Motoblouz participan con su diversidad de cráneos y de motos (incluido Charles y su Honda 1000 VTR), para comprobar que las soluciones adoptadas son eficaces en todas las circunstancias. ¿Que se encuentra un punto problemático? Se vuelve a modificar el casco Dexter hasta tener el visto bueno de todos nuestros probadores.

La colocación de la lente Pinlock es compleja: debe estar justo en el campo visual sin estorbar para la apertura de la pantalla

La decoración, el último toque que se da al casco Dexter

Al cabo de varios meses de idas y vueltas de la fábrica a nuestra oficina de desarrollo interno, llegamos a la última etapa del trabajo, que huele a tableta gráfica: el diseño de las diversas decoraciones por parte de nuestros diseñadores. « Reina la creatividad », como explica Charles, « pero por lo general, nuestro jefes estéticos intentan mantener la sobriedad para agradar a la mayoría. Siempre que es posible, mantienen una homogeneidad con el look de las cazadoras DXR (nuestra marca dedicada a los equipos de tela y de cuero – NDLR) ».

El casco Dexter Nucléon, uno de los modelos que encarna la renovación de Dexter

Las novedades Dexter, fruto de la experiencia de los moteros de Motoblouz.es

En resumen, el desarrollo de un casco no se improvisa. Este largo trabajo implica gran cantidad de oficios y de destreza y notaréis directamente sus efectos cuando saquéis de su caja vuestro próximo casco Dexter. Una experiencia que se notará sobre todo con el uso, a largo plazo. Podéis conseguir una primera impresión echando un vistazo a nuestras últimas creaciones en la página de Dexter.

¡Gracias a Charles por su disponibilidad!

Ningún comentario

Añade el tuyo